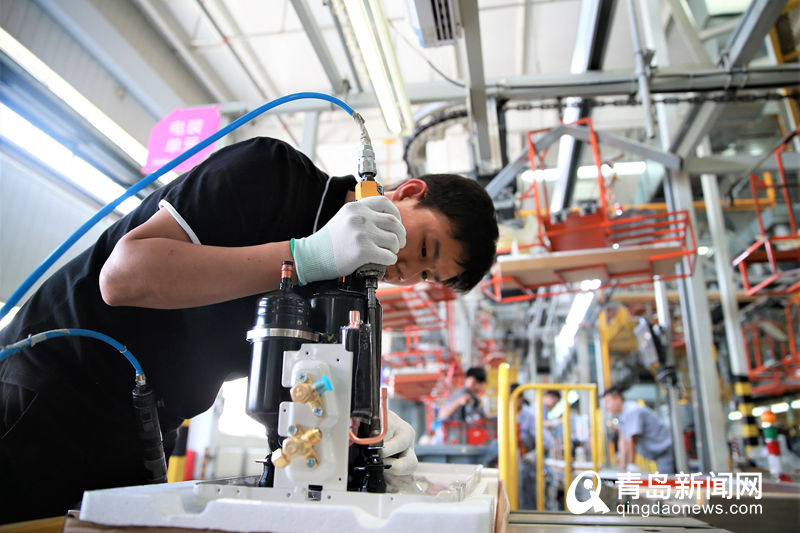

海尔集团首席技能专家王阳阳。

【青岛新闻网独家】

(文/黄晓 图/宁冠宇 视频/陈曦 刘扬)

4分23秒便能组起一台空调室外机,蒙上眼睛也能无误操作,10秒检出生产线上的问题机器,17项重大创新发明被推广应用,编写了26份质量手册,先后获评山东省五一劳动奖章、亚太质量“刘源张一线工人质量贡献奖”、“齐鲁首席技师”……看到这样一份“沉甸甸”的履历,大部分人都会认为这样的成就多半出自一位有着几十年工作经验的老师傅,然而交出这份成绩单的王阳阳刚满30岁,89年出生的他在海尔从事空调器质量工作已有11年,现任海尔集团首席技能专家,海尔集团S-CENTER技能培训工作室首席讲师。

《首席执行官》的大锤 砸出了他海尔人的梦想

王阳阳生于济宁一个普通农民家庭,技校时学的也是计算机专业。由于是家里独子,母亲不舍他背井离乡,希望他能在当地找份工作,在父母身边安稳度过一生。在这样的背景下,是什么促使他最终来到海尔工作呢?

2007年,海尔招聘专员来到济宁泗水技术学校进行校招,在学校里播放了以海尔集团首席执行官张瑞敏为原型拍摄的电影《首席执行官》,彼时还不到18岁的王阳阳听说有免费电影看,就和同学一起看了这部电影,没想到因此改变了他的人生轨迹。

“看到张首席抡起锤子砸冰箱,大家十分震撼,相约一起去海尔工作。”王阳阳还记得,当初有两大车130多名同学一起来到了海尔实习,穿着海尔的工作服走在路上特别有面子,他为成为一名海尔人而自豪。

包揽打扫工作 只为每天多练习一小时

2008年毕业后,王阳阳经过层层考核,如愿加入到了海尔空调的大家庭,最初是在工厂流水线上做装配工,入职没多久他就给自己定下了要当班长的小目标。想要成为班长,就得熟悉组装的全套工序,当时组装一台空调有124道工序,而装配工都是各司其职,只负责其中一两项。为此,王阳阳向其他同事“偷师”,学了全套组装工序。

深知熟能生巧,为了争取练习的机会,王阳阳每天下班后主动请缨,包揽了收拾工具和打扫的工作,他说:“当时工厂是8点下班,9点厂房断电,我就利用这一个小时的时间练习打螺丝、装配。厂房断电后,我再打着手电收拾工具、打扫卫生。”就这样,坚持了半年时间,王阳阳就熟练掌握了空调组装的全部工序。

仅用一年时间成为海尔工厂最年轻的班长

功夫不负有心人,恰逢公司组织工人技能大赛,初生牛犊王阳阳凭借熟练的操作一鸣惊人,引起了领导的重视,觉得他上进肯学,所以安排了一位经验丰富的老师傅指导他,对他进行重点培养。

2009年,入职仅一年多的王阳阳通过技能考核,如愿当上了班长,当时的他只有20岁,手下有许多工作了十多年的老员工。这一干就是四年,期间王阳阳还通过认证竞单上岗,成为了空调质量保障员。

干生产、干检验,王阳阳说整个空调工厂就没有他没干过的岗位。在生产组装环节,王阳阳对空调熟悉到蒙上眼也能完成组装,一个螺丝都不会装错;在检验环节,空调室外机下线节拍为16秒,王阳阳10秒内便可判断出质量性能、外观不良,哪怕没有任何检测工具,他通过“眼看、耳听、手摸”也能准确判定出空调器故障,且分毫不差。就这样,凭借扎实的专业技能,王阳阳在青岛市第13届、14届两届空调器检测和装配技能大赛中,分别获得冠亚军,被誉为“海尔空调质量守门员”。

“人人是人才,赛马不相马”是海尔的用人理念。王阳阳说他初来工厂时,看到这句话,不懂是什么意思,还专门找老员工请教,后来在工作中逐渐明白了这一理念的深意。“有能力你就能当班长,干得多就能拿高薪,海尔提供的是一个靠实力说话的竞赛平台。我就是个农民的孩子,能走到今天,都是一轮轮真枪实干比出来的。”王阳阳很感激海尔给了他施展拳脚、成就自我的机会。

“为用户提供最佳体验,就是我的工作价值。”

“用户的抱怨就是我的创新课题,为用户提供最佳体验,就是我的工作价值。”王阳阳说,作为海尔首席质量技师,他的工作就是积极探索创新、不断完善质量检测标准,提升产品品质。

焊接是空调组装过程中的重点工序,缺焊或焊接不饱满会造成漏气,影响制冷效果。在王阳阳提出“静置检漏方法”前,原来总装线上会进行4道检漏工序,但仍有个别存在微漏问题的产品流向市场。

一次偶然的机会,他看到碳酸饮料中的气泡一个个冒出,由此联想到了空调管路的微漏也是间歇、不连续的。之后,他请教了海大教授和空调行业焊接专家后,提出了“静置检漏方法”,即利用室外机在线体流转到入库之前这段时间,静置检测冷媒。若存在微漏,空调的冷媒会间断冒出,一段时间后,泄露的冷媒充满室外包装箱内部,通过检漏仪可以检出。有了想法还需要制定一套可行性方案,经过26次方案验证,选出了一套最佳方案,在海尔空调产业线上进行了推广,从而实现了海尔空调产品的零焊漏,再也没有用户因这一问题而投诉。

除了不断优化质检方法,王阳阳还十分重视与用户交互,从用户评价、反馈中寻找产品改进的方向。为此,他经常前往销售一线,到空调卖场收集用户反馈。有次,他刚好碰到一位阿姨到商场投诉,说他们的产品有杂音,王阳阳主动上前询问,并跟着阿姨上门检修。“不是噪音问题,吹风时偶尔有轻微的‘嗤嗤’声,符合质检标准,但在安静的环境中确实听了不舒服。”初步检查后并未发现问题出在哪里,这激起了王阳阳不服输的干劲儿,在得到用户许可后,他将这台空调搬回了厂里,加班加点亲自进行了逐个零件的检测,最后发现“罪魁祸首”是风扇灌流处一个塑料元件上有一根比发丝还细的毛刺,每当风扇转到这个位置就会碰到这个小丝发出异音。

这件事之后,王阳阳就更新了质检标准,要求所有的塑料件必须光滑、零毛刺,用手摸一遍,塑料件上不能有划痕,也不能“喇手”。王阳阳说,现在变频空调有152个零部件,定频空调有123个零部件,海尔生产的每台空调的每个零部件都经过严格的质量检验,上线前检,组装后再检,一层层严格的质检关保证每一个零部件100%达到质量要求。

在严格的质检把控下,用户的抱怨少了。王阳阳认为,“为用户提供最佳体验”,在当下体现为如何给用户带来惊喜,为用户提供一些他们没想到,但体验后觉得很棒的功能,走在用户之前,引领美好生活变革。而海尔的产品标准,也已经由生产“精品”,变为生产“艺术品”。

人人都是创客 做新时代知识型员工

随着工业4.0时代的到来,海尔集团率先实施互联工厂战略,互联工厂对知识型员工提出了更高的要求,迫切需要一线员工由操作型向知识型员工转型。善于思考创新的王阳阳主动加入知识型员工培育,参与到疑难项目攻关课题中,并在海尔年度技师的“创新成果、课题发布”项目中获得一等奖,被评为“海尔集团智能工匠”。

2015年,海尔空调胶州互联工厂作为集团样板规划实施,王阳阳作为知识型员工参与其中,通过和德国ME、日本三菱电机等国际一流资源交互学习,了解了新技术,开拓了新思路,通过对重点工序的梳理,与国外一流专家共同完成了77个数字化质量控制点升级,实现了传统工厂向空调数字化质控技术的升级转变。

以内机噪音为例,原来内机噪音检测为人工用耳朵识别每台机器是否有异音,效率低,且因为外界的环境干扰,导致人为判定出现偏差,偶有不良品成为漏网之鱼。在与德国ME专家团队进行多次讨论研究后,内机噪音检测由传统的开放性检测升级为密闭检测室,检测室本底噪音低于30分贝,高于同行业工艺水平3倍;由人工判断升级为自动化噪音检测设备检测,所测噪音值通过SPC对过程实现监控,同时增加检验人员耳机测试异音判断,使空调内机异音检出率提升100%,每台机器的数据通过互联网传递到后台数据库,经过大数据分析来判断空调内机的稳定性,避免人为误判,由此保障了每台下线产品100%合格,同时提高了20%的检测效率。

作为一名创客,自2008年工作至今,王阳阳的17项重大创新发明改善先后被采纳推广,创新《质量信息化防呆系统》生产过程可控、可视、可追溯,实现产品零缺陷,操作效率提高12s,为公司创造经济效益1352余万元。他结合自己的工作经验,编写了《空调检验指导书》《空调检漏标准手册》和《空调质量培训手册》3本、标准化指导书26份,累计师带徒176名,为更好地培训和指导线体一线员工打下了坚实的基础。

在工作中,王阳阳始终把产品当成精品,不断打磨钻研,以满足用户最佳体验为己任,发扬工匠精神。他在2015-2018年间,先后获得青岛市技术能手、青岛市首席技师、山东省突出贡献技师、青岛工匠、山东省轻工纺织五一劳动奖章、山东省齐鲁首席技师、APQO亚太质量组织“刘源张一线工人质量贡献奖”等20余项国家、省、市级荣誉称号。他所带领的班组也先后获评全国质量信得过班组、中国电子信息行业六西格玛一等奖、ICQCC国际质量管理小组一等奖金奖等荣誉称号。

王阳阳所获证书。

APQO亚太质量组织“刘源张一线工人质量贡献奖”。

“天下事必做于细”,王阳阳认为这就是所谓的工匠精神,他希望所有人都能注重细节、善于钻研,有精益求精、追求完美的精神。需知“对用户负责,也是对自己负责”,只有这样,才能成就自己的精彩人生!