【厚道鲁商】盛瑞传动:变速器产业的智造龙头

青岛新闻网8月30日讯(记者 张鸣飞)日前,“创新发展看鲁企”媒体采访团走进位于山东省潍坊市(国家)高新技术开发区的盛瑞传动股份有限公司,探寻一个国字号创新团队研究与生产的发展之路。

破解汽车产业发展的技术瓶颈 在外资垄断中突围

“自动变速器是中国汽车产业最大的软肋,实现自动变速器自主创新是几代中国汽车人的梦想。”国家乘用车自动变速器工程技术研究中心常务副主任徐向阳对记者说,为了实现这个梦想,整个8AT研发团队埋头苦干了10年。

只前,中国在液力式自动变速器这一领域基本处于空白,而盛瑞集团生产研发的8AT变速器打破了国外厂商在自动变速器领域的技术壁垒,通过原始创新推动了中国国高档汽车变速器技术由跟跑跨向并行、领跑。

自动变速器王国的角逐,是顶尖高手的过招,中国自动变速器起步太晚,距离国际先进水平相差过大,这些核心技术基本被日本爱信、德国ZF等公司所垄断,每年中国到国外采购变速箱花费90亿美元。然而,要想突破技术封锁谈何容易,必须深入进行国际合作。如何进行国际合作,怎样进行国际合作,是汽车产业面对的大课题,也是倍受争议的难题,就在争议中,盛瑞传动开启了艰难的征程。

中国汽车工程学会理事长付于武回忆说,他曾经陪同几位院士专程到盛瑞参观考察,当北航的副校长看到徐向阳教授时,惊讶地说已有七八年没见到对方了,没想到在潍坊的盛瑞这儿遇见。早在2006年4月,在北京航空航天大学的一间办公室,经过徐向阳牵线,德国波鸿鲁尔大学教授谭伯格的8AT的梦想落在了盛瑞身上。

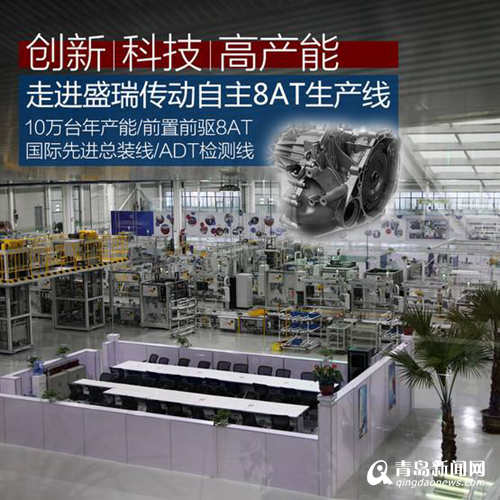

在长达十年的国际合作中,盛瑞委派大批工程师长期进驻英国和德国学习技术和管理经验,一支高水平科研队伍在盛瑞培养起来,这也是盛瑞最宝贵最重要的战略资源,凭着这支队伍,最终解决了8AT与整车匹配过程中的2000多项技术问题。2013年6月28日,盛瑞8AT10万台生产线建成投产,中国自己的8AT作为产品生产出来了。现已形成月产1.2万台的生产能力,截至2016年11月29日累计生产10万台。

盛瑞8AT使我国汽车自动变速器技术由10年前的空白一举跃居世界前沿,推动了我国汽车工业正式迈进“8速时代”。盛瑞8AT的成功研发并产业化,成为继德国ZF、日本爱信之后,世界第3款8AT,且成为世界首款前置前驱8AT,迫使国外进口自动变速器单台自动降价3000元以上,国内年降低整车成本上百亿元。

盛瑞传动董事长刘祥伍

为研发累计投入10亿 立志于中国制造

从一个民营企业到一个完整产业链,盛瑞集团董事长刘祥伍和盛瑞传动在汽车零部件行业演绎着传奇,潍坊隆起了产业经济的新脊梁。原机械工业部部长何光远评价说:“变速器技术是汽车核心技术之一,盛瑞8AT在这方面缩短了中国与世界先进水平50年的差距。”

从创业伊始,刘祥伍始终保持着锐意创新的勇气,无论市场如何风云变幻,无论企业面临如何的困境,创新始终被摆在首要位置,在研发上的高投入始终没有被打断,累计投入10多亿元,每年研发占比超过5%,达到了国际领先企业水平。

十年来,盛瑞把销售收入的9.5%投入到科技研发当中,以8AT项目为核心,不断聚集整合上下游零部件配套资源,建设高水平自动变速器产业园区,打造以“智能工厂”“智能生产”“智能物流”为主要内容的“工业4.0”模式。近两年,在传统产品销售下降的情况下,8AT销售逆势而上,替代老产品成为企业发展主力。

产学研用结合 打造多赢格局的产业链朋友圈

盛瑞的成功,还有一个重要的经验,就是产学研用的深度结合,深度创新推进产业链的形成。比如盛瑞和北京航空航天大学的合作、盛瑞和江铃的合作、盛瑞和行星排、阀板等众多国内第一家自主配套企业的合作。这些合作拉动了上下游一大批创新型企业的成长,现在,汽车技术的发展可谓日新月异,跨界协同已成为趋势,必须倡导这种协同文化。

预计到2020年,盛瑞将逐步形成100万台自动变速器总成及相应配套零部件的产出能力,成为世界一流、国内领先的自动变速器研发制造基地。